夏秋之交,黄河左岸,位于内蒙古西部的乌海抽水蓄能电站,建设激情依旧如“流火”的天气般炽热。地上、地下机具轰鸣,工程车辆穿梭往来,工程现场繁忙而有序,项目建设稳步推进。

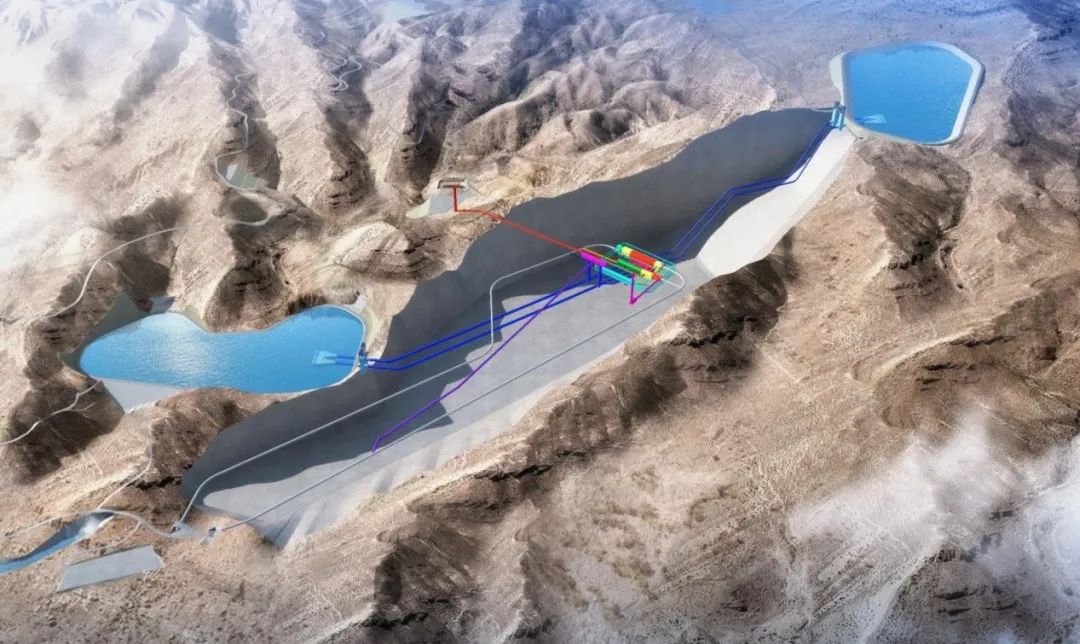

电站鸟瞰图

乌海抽水蓄能电站现阶段正处于建设高峰期,现场作业面主要包括上水库、下水库、输水系统、地下厂区等。

上水库

当前,是电站土建开挖施工与机电安装施工转序并行的关键时刻,各工程部位全面推进:上、下水库开挖支护、大坝填筑均已完成,库盆成型,规模显现,现场正有序进行沥青防渗面板摊铺工作;上、下水库进/出水口正在进行结构混凝土浇筑;输水系统下斜井开挖及上斜井部位钢管安装同步进行中;地下厂房、主变洞已开挖支护完成,即将开展机窝大体积混凝土浇筑。

下水库

项目外部建设条件复杂,处于高地震地区,工程区有一区域性活断层穿过。同时,地处荒漠,气候条件恶劣。针对以上条件,北京院乌海项目部组织对高地震区建筑物、穿越活断层建筑物设计进行专项研究,对后期同类工程具有重要借鉴意义。

项目可研阶段及开工建设以来,北京院乌海项目部积极响应新技术新工艺的创新要求,开展了TBM设备在抽水蓄能电站应用设计研究工作。根据总布置,地下厂房、交通洞、通风洞作为乌海抽水蓄能电站核心工程的一环。筹建期内,通过交通洞TBM导洞法施工,就像为地下施工装上了“千里眼”’和“导航仪”。通过先期导洞施工,提前“透视”了交通洞—地下厂房—通风洞一线的围岩条件和地质构造,为后续开挖支护提供了精准“地质地图”。

TBM导洞穿过地下厂房,提前揭露、探明了地下厂房的围岩条件和地质构造,为大跨度洞室开挖支护方案的敲定奠定了基础,保证了地下厂房开挖支护的顺利进行及施工安全。同时,地下厂区周边排水廊道,也采用TBM全断面开挖,缩短了开挖—支护周期,施工效率大大提高。此施工方法,加快了施工进度,缩短了工期。电站建设中,引进TBM开挖工艺,践行了绿色环保理念,极大提升了地下工程施工的安全、质量、环保和文明施工形象。工程地层岩性分布有软岩、次坚岩、坚硬岩,也为TBM在不同岩性、不同物理力学性质的基岩中掘进、开挖积累了丰富经验。

另外,输水系统斜井历来是抽水蓄能电站安全管控的重点,具有地质资料获取困难、安全风险高、安全监管难等特点,是安全事故易发高发的部位。2024年10月,在北京院项目部推动下,高压管道斜井部位采用数字钻进技术实现地质探明。该技术通过在反井钻机上集成高精度数字监测仪器,实时、全面、连续地获取位移、钻速、钻压、转速等随钻数据。利用大数据分析、AI技术充分挖掘随钻参数与岩体参数之间的关系,将数据转化为岩体“体检报告”——实时反演岩体完整性、抗压强度等物理力学性质。数字钻进将以前施工靠经验“摸石头过河”转变为数据“实时导航”。此技术实现了连续、高精度超前地质探测,为优化设计、支护方案提供基础地质资料,该项技术应用在国内尚属首创。

乌海抽水蓄能电站总装机容量120万千瓦,安装4台单机容量30万千瓦的单级混流可逆式水泵水轮机。电站建成后将在内蒙古电网中主要承担调峰、填谷、储能、调频、调相、紧急事故备用和黑启动等功能,可大幅提升内蒙古新能源的利用率,每年可多利用风、光电电量6.5亿千瓦时,节省标煤约35.86万吨,减少二氧化碳排放85.05 万吨,对促进内蒙古地区新能源发展,助力实现“双碳”目标具有重要意义。